1. Produktname, Spezifikationsmodell und Gerätegewichtsgröße:

1.1 Produktname: Kaltfütterungsextruder

1.2 Spezifikationsmodell: XJWP-120X20D

1.3 Gerätegewicht: ca. 5 Tonnen

1.4 Abmessungen (Länge X Breite X Höhe): ca. 4200X1200X1600mm

1.5 Geräteaufbau:

1. Spezialgummikopf; 2. Rumpf; 3. Automatisches Temperaturkontrollsystem mit fünf Abschnitten; 4. Zufuhrrollenvorrichtung; 5. Zufuhrtrichter; 6. Wechselstrommotor; 9. Wechselstrom-Geschwindigkeitssteuerschrank; 10. Schraubenkühlvorrichtung; 11. Basis.

2. Wichtigste technische Leistungsparameter:

2.1 Schraubendurchmesser: Ф120nn

2.2 Arbeitslänge der Schraube: 1920mm

2.3 Verhältnis von Schraubenlänge zu Durchmesser: 20:1

2,4 Schneckengeschwindigkeit: 4,5-45 U/min

2.5 Antriebsmotorleistung: 110kw-1500r/min

2.6 Strombedingungen: 3-phasig, 380V

2.7 Angepasste Mooney-Viskosität: ML (1 4) 100℃ 50-90

2.8 Designleistung: 500-600 kg pro Stunde

3. Technische Beschreibung

3.1 Extruder:

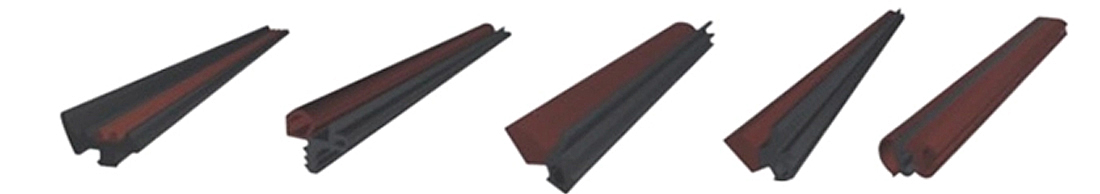

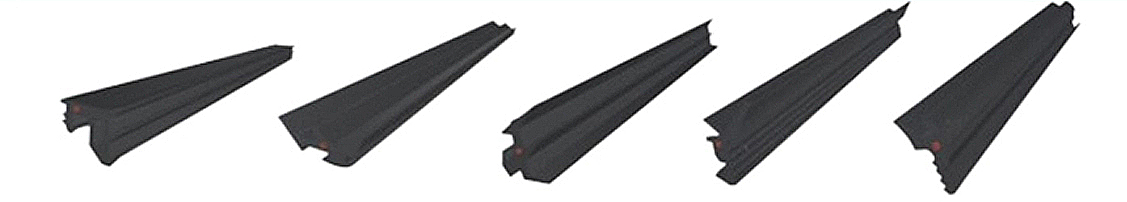

3.1.1 Schraube: (kundenspezifisches Outsourcing)

A. Material: 38CrMoALA;

B. die Oberfläche wird nitriert;

C. Härte ≥ HRC62

D. Stickstoffschichttiefe ≥0.55mm

E. Struktur: Nimmt die deutsche Telest-Struktur an, mit guter Extrusionsstabilität und großer Leimleistung.

A. Es hat eine hohle Struktur über die gesamte Länge der Schnecke, um die Temperaturkontrolle zu erleichtern.

B. Die Drehrichtung des Gewindes des Drehgelenks ist der der Schraube entgegengesetzt.

C. Die Schraubenkopfgröße entspricht dem Unternehmensstandard.

D. Führen Sie 10 kg/cm2 in der Schraube für mehr als 1 Stunde Wasserdrucktest ohne Leckage durch.

3.1.2 Lauf und Buchse:

Ein Fass

A. Geschweißte Struktur, gehärtet nach dem Schweißen, tun 10kg/cm2, hydraulischer Test für mehr als 1 Stunde, keine Leckage.

B. Der mit dem Maschinenkopf verbundene Rumpfflansch kann nach Kundenwunsch bearbeitet werden.

B. Buchse: bei Auspufföffnung läuft die Auspufföffnung nicht aus Gummi

A. Material: 38CrMoALA;

B. Die Oberfläche ist nitriert, und unsere Werkswärmebehandlungswerkstatt hat Nitrierofen importiert;

C. Härte ≥ HRC66;

D. Tiefe der Stickstoffschicht ≥0,55 mm;

3.1.3 Einzugswalze: Struktur erhielt nationales Patent

A. Material: 38CrMoALA, Nitrierbehandlung der Walzenoberfläche, Härte ≥HRC62, Hartschichttiefe ≥0.55mm;

B. Struktur:

A. Interner Wasserkreislauf;

B. Kann mit Drehgelenk verbunden werden;

C. Das Vorschubrollengetriebe besteht aus 20CrMoTi, die Oberfläche ist aufgekohlt. Die durchschnittliche Aufkohlungstiefe beträgt 1,5 mm;

D. Die Vorschubwalze wird von der Untersetzungsgetriebewelle durch das Zahnrad angetrieben, und das Übersetzungsverhältnis weist eine ausreichende Festigkeit und Verschleißfestigkeit auf;

e. Das Übersetzungsgetriebe ist mit Fett geschmiert;

F. Auf der Walzenoberfläche befindet sich ein Gummischaber zum Abkratzen des Gummimaterials. Der Abstreifer ist am Lauf befestigt und der Spalt zwischen Walze und Walze kann eingestellt werden. Die Einzugsrolle kann gedreht und geöffnet werden;

g. Das Vorschubrollenlager ist mit Fett geschmiert.

3.1.4 Reduzierstück

3.1.4.1 Auslegungsbedingungen

A. Arbeitsbedingungskoeffizient ≥ 1,75

3.1.4.2 Dreistufiges Getriebe, Parallelwellenausgang, Geräusch weniger als 85 dB(A);

3.1.4.3 Die Abtriebswelle hat eine Hohlstruktur, die Schraube ist darin eingesteckt und überträgt das Drehmoment;

3.1.4.4 mit Guckfenster;

3.1.4.5 hat Ölmarkierung mit Skala und Ölauslass mit Stopfen;

3.1.4.6 Ein Schmiersystem bestehend aus unabhängigen Schmierölpumpen usw., um die Zwangsschmierung von Zahnrädern und Lagern zu erleichtern;

3.1.4.7 Die Oberseite des Getriebes ist mit einem Auslassventil ausgestattet und der Ölauslass des Getriebes befindet sich am untersten Teil des Kastens;

3.1.5 Temperierrohrleitung:

3.1.5.1 Die Rohrleitung ist auf der Bedienseite der Extruderreihe angeordnet;

3.1.5.2 Das weiche Verbindungsrohr sollte temperaturbeständig über 120℃ sein;

3.1.5.3 Alle Ventile haben Typenschilder;

3.1.5.4 Hydrostatischer Test, unter 10 kg/cm2, nach 1 Stunde hydrostatischem Test, keine Leckage;

3.1.6 Basis:

A. Der Extruder und der Motor sind auf derselben Basis installiert;

B. Stifte sollten zwischen dem oberen und unteren Gehäuse des Getriebes positioniert werden;

C. Die Basis hat eine ausreichende Festigkeit und Steifigkeit, um den Drehmoment- und Vibrationsbelastungen des Extruders standzuhalten;

D. Grobbearbeitung der Oberfläche der Basis für Installation und Anschluss;

E. Es gibt mehr als zwei Ebenen auf der Basis, um die Installation und Ausrichtung zu erleichtern;

F. Nach der Installation des Standards wird die Mittenmarkierung auf den Extruder, das Getriebe und die Maschinenbasis gedruckt;

G. Es gibt Hebehaken oder Hebelöcher zum Anheben;

H. Die Fläche der Basis ist so klein wie möglich, aber verlassen Sie die Einbauposition des Motors vollständig;

3.1.7 Temperiergerät

3.1.7.1 Aufbau und Arbeitsprinzip:

Das System verwendet eine Zwangsumwälzung der Medien und steuert die Temperatur jedes Abschnitts unabhängig in sechs Einheiten. Jede Einheit besteht aus einer Wasserpumpe, einer elektrischen Heizung, einem Temperaturkontrollinstrument, einem Kühlwasser-Ein-Aus-Magnetventil, einem automatischen Auslassventil, einem Platin-Wärmewiderstand und einem elektrischen Kontaktdruck. Tisch (stoßfest) und anderen Komponenten spritzt die Wasserumwälzpumpe das Medium (enthärtetes Wasser) in die Elektroheizung (das automatische Auslassventil leitet das Gas im System ab), strömt durch das Fass durch die Rohrleitung, den Maschinenkopf und die Schraubenrücklauf zum Sauganschluss der Pumpe Nachdem die Temperatur jedes Abschnitts eingestellt ist, erwärmt das zirkulierende Wasser den Zylinder, den Kopf, die Schraube usw. durch die Heizung oder den Zylinder, den Kopf, die Schraube usw. im Arbeitszustand aufgrund der Wärme, die bei der Verarbeitung des Gummimaterials entsteht, wird die Wärme durch zirkulierendes Wasser abgeführt, Heizleistung pro Einheit: 6KW, Regeltemperaturbereich: Raumtemperatur-90℃; Kontrolltemperaturgenauigkeit: ± 2℃; (unter Verwendung importierter konstanter Temperaturmaschine)

3.1.7.2 Gerätebeschreibung

Die erste Einheit: Kontrolle der Schneckentemperatur;

Die zweite Einheit: Kontrolle der Temperatur des Extrusionsabschnitts des Zylinders;

Die dritte Einheit: Temperaturregelung des Zylinder-Plastifizierungsabschnitts I;

Einheit 4: Kontrollieren Sie die Temperatur des Zylinder-Plastifizierungsabschnitts II;

Einheit 5: Kontrollieren Sie die Temperatur des Zylinder-Plastifizierungsabschnitts III;

Einheit 6: Kontrollieren Sie die Temperatur des Zufuhrabschnitts des Fasses;

Einheit 7: Kontrollieren Sie die Kopftemperatur.

3.1.7.3 Lieferanten und Modelle der wichtigsten tragenden Teile

Umwälzpumpe: Deutsche Firma Wilo

Temperaturregler: Omron

3.1.8 Elektrische Steuerung:

Der Extruder wird von einem Gleichstromantrieb gesteuert und verfügt über Schutzfunktionen wie Überstrom, Überlast, Phasenverlust, Unterspannung, Entmagnetisierung und Anlauf des Hauptmotors bei Nulldrehzahl;

4. Details der wichtigsten tragenden Teile

| Seriennummer | Name | Subunternehmer |

| 1 | AC-Antrieb | Delta Corporation |

| 2 | AC Motor | Zhejiang Special Motor Manufacturing Co., Ltd. |

| 3 | Temperaturregler | Omron |

| 4 | Halbleiterrelais | Schneider |

| 5 | Umwälzpumpe | Deutsch Wilo |

| 6 | Automatische Trennung, Tasten, Kontrollleuchten usw. | Schneider |

5. Leistungsbedingungen

5.1 Hauptstromversorgung: 3~~~380V/50Hz

5.2 Steuerstromversorgung: 1~~~220V/50Hz

5.3 Wasser: 2kg/cm2

6. Färbung: Standard

6.1 Farbe:

A. Extruder, Rahmen;

B. Temperaturkontrolle;

C. Sicherheitsabdeckung;

6.2 Lackiermethode

A. Rostschutzgrundierung: 2 Schichten

B. Toning Topcoat: 2 Schichten

7. Lärm und Vibrationen:

7.1 Lärm: 1 Meter vom Gerät entfernt, Lärm ≤85dB(A)

7.2 Abweichung der Mittellinie zwischen Motor und Untersetzungsgetriebe:

1) Winkelabweichung: 10/10mm

2) Höhenunterschied in der Mitte: 5/100 mm

8. Inspektion und Abnahme

8.1 Prüfung vor Verlassen des Werkes: Neben der Prüfung nach dem Herstellungsprozess der Geräte selbst werden auch an folgenden Punkten Sonderprüfungen durchgeführt;

8.1.1 Extruder

A. Schnecken- und Zylinderabmessungen;

B. Härte des Schnecken- und Zylindermaterials.3

ZHEJIANG BAINA Rubber & Plastic Equipment Co, Ltd. wurde 1998 mit einer Gesamtinvestition von 20 Millionen USD gegründet und ist ein professioneller Hersteller kompletter Anlagen und Produkte aus Gummi und Kunststoff Kleinunternehmen der Provinz Zhejiang und kommunales Innovationspilotunternehmen. Das Unternehmen liegt in der modernen Industriezone im Landkreis Xianju und umfasst eine Fläche von mehr als 53000 Quadratmetern.

ZHEJIANG BAINA Rubber & Plastic Equipment Co, Ltd. wurde 1998 mit einer Gesamtinvestition von 20 Millionen USD gegründet und ist ein professioneller Hersteller kompletter Anlagen und Produkte aus Gummi und Kunststoff Kleinunternehmen der Provinz Zhejiang und kommunales Innovationspilotunternehmen. Das Unternehmen liegt in der modernen Industriezone im Landkreis Xianju und umfasst eine Fläche von mehr als 53000 Quadratmetern.

33102402000261号

33102402000261号